咨询热线

021-60831135

手机:

13818872108

2025-1-22

摘要 :简述了国内外UV固化涂料的发展概况。分析了UV固化涂料在金属防腐领域应用中存在的问题和解决方案。探讨了解决UV固化涂料对金属基材附着力,以及提高UV固化色漆固化程度的途径与方法。

1· 国内外紫外光固化涂料的发展概况

辐射固化市场近年来有了长足的发展,辐射固化已经应用在很多领域,比如光电子、涂料、油墨等行业,以取代传统的热处理的溶剂型涂料、油墨和胶黏剂。

本文的重点是辐射固化产品中的紫外光(UV)固化涂料,它是辐射固化技术最主要的应用领域。UV 固化涂料技术最重要的优势在于更高的生产效率和更低的能耗,快速的固化速度,室温环境下的操作,尽可能低的VOC(挥发性有机化合物),高质量的最终产品。

对于其最终应用领域而言,在美国最大的应用领域是印刷,包括印刷油墨和套印油墨,其次是工业涂料、光电子和胶黏剂。在欧洲最大的应用领域是木器涂料和家具涂料,然后是印刷油墨。在日本,最大的应用领域是电子和光纤,其次是印刷油墨和胶黏剂。

早在20 世纪70 年代初,我国就开始了对UV 固化涂料的研究。上海、北京建立了几条家具UV固化涂料生产线,但因原材料缺乏、光源和固化设备不配套而下马。

UV固化涂料在我国真正的发展始于20 世纪90 年代,二十多年来,这一领域中的研究与产品品种得到了长足的发展,已形成了产业规模。

1993年,我国正式成立了辐射固化分会,在亚洲是仅次于日本拥有此协会的国家,现已有会员单位200 多个。我国已成为仅次于美国和日本的UV 固化产品生产和应用大国。

在过去的几年中,我国UV 固化涂料在光纤涂层、CD 涂层/DVD 黏合剂、信用卡、木材、饮料罐、食品包装、杂志封面、医疗器械和汽车行业中均获得十分迅速的发展。但对UV 固化防腐涂料的研究还很少,只有王德锋等人报道了UV 固化防腐涂料的研制。

据不完全统计,全世界每年生产的钢铁有30%遭受腐蚀,其中10% 的钢铁将变成废铁。金属腐蚀造成的经济损失在英国每年达几亿英磅,在美国约占国民生产总值的4.2%,在我国约占国民生产总值的4%,超过了火灾、风灾和地震造成损失的总和。

UV 固化技术由于其环保、低能耗、固化速度快等特点,将其应用到金属防腐领域,具有巨大的现实意义,能大大提高耐腐蚀产品的生产效率、降低成本、改善对环境的污染等。

2· UV固化涂料在金属防腐蚀应用中存在的问题

在目前市场上,使用在金属防腐方面的UV 固化涂料还较少,但在轻防腐重装饰的部分领域,如金属标牌装饰、易拉罐加工、金属饰板制造、铝合金门窗保护及钢管临时涂装保护等方面,UV 固化涂料有较广泛的应用。

UV固化涂料在金属防腐蚀应用中面临的首要问题就是附着力问题。一般UV 固化涂料的涂层对金属的附着力不佳,若未添加特殊功能的附着力促进剂,常规UV 固化涂料很难获得较理想的附着力。其次是涂层的固化问题。

这是由于防腐涂料体系中加有较多的颜填料,它们具有强烈的吸光和反射作用,很多对光引发剂有效的紫外射线被屏蔽掉,导致体系固化速率大大降低,甚至不固化,要达到高遮盖力较难。

本文将着重对以上两点进行分析,提出合理的解决方案,希望以此促进UV 固化涂料在金属防腐蚀领域的应用研究。

2.1 UV固化涂料在金属基材上的附着力问题

涂料附着力形成机理一般是由以下理论表述:第一,润湿性和表面能;第二,界面热力学;第三,接触角和临界表面张力。也可以简单地表述为当不相似的两种材料达到“紧密”接触时,在空气中的两个自由表面消失,形成新的界面。

界面相互作用的性质决定了涂料和底材之间成键的强度,这种相互作用的程度基本由一相被另一相的润湿性决定,使用液体涂料时,液相的流动性也有很大帮助,因此润湿可被看作涂料和底材的密切接触。

为了保持涂层与底材的附着力,除了保证初步的润湿外,在涂膜形成后的完全润湿和固化后仍保持键合情况不变是很重要的。

UV 固化涂料与传统的热固化或自干涂料相比,具有固化快、污染少、节能及适合流水线生产等优点,但是其对金属基材的附着较为困难。

这是因为:一方面UV固化涂料的固化速度快,而且丙烯酸酯类单体聚合时体积收缩过大,使得固化时漆膜产生的内应力来不及释放;另一方面金属基材与涂料之间物理化学作用的形成较为困难,没有非金属基材容易。通常情况下,通过添加各种助剂来改善涂膜与基材之间的附着力,但对于比较特殊的金属基材来说,则需要综合考虑影响附着力的各种因素。

2.1.1 主体树脂的选择

随着UV 固化产品的广泛应用,光活性齐聚物的种类也层出不穷,主要有:

不饱和聚酯(unsaturated polyester,UPE):这是最早用于光固化材料的低聚物,由于其光固化速度慢,表干性能差,涂层不够柔软,聚酯主链上大量酯基耐酸碱性差,现在已经很少使用。

环氧丙烯酸酯(epoxy acrylate,EA):这是目前应用最广泛、用量最大的光固化低聚物,按结构类型不同,可分为双酚A 环氧丙烯酸酯、酚醛环氧丙烯酸酯、环氧化油丙烯酸酯和改性环氧丙烯酸酯。

聚氨酯丙烯酸酯(polyurethane acrylate,PUA):这是一种可以通过分子设计得到设定性能的低聚物,具有较佳的综合性能。由于聚氨酯丙烯酸酯分子中含有氨酯键,能在高分子链间形成多种氢键,使固化膜具有优异的耐磨性和柔韧性,断裂伸长率高,同时具有良好的耐化学品性和耐高、低温性能,较好的耐冲击性。

聚酯丙烯酸酯(polyester acrylate,PEA):其最大的特点是价格低和黏度低,既可以作为低聚物,也可以作为活性稀释剂使用。此外,聚酯丙烯酸酯大多具有低气味、低刺激性、较好的柔韧性和颜料润湿性,适用于色漆和油墨。

聚醚丙烯酸酯(polyether acrylate)和纯丙烯酸酯:一般机械强度和硬度都很低,耐酸碱性差。因此,在实际应用中这两种树脂不作主体树脂使用,只是为了改善UV 固化涂料的某些性能,如提高耐黄变性、增进对基材的附着力和涂层间附着力等而配用。

新型光活性齐聚物:随着UV 固化涂料的不断发展,当前开发了一些低黏度、低挥发、低毒性、高速固化、具有特殊功能的低聚物,主要有环氧有机硅光活性齐聚物、水性齐聚物混杂齐聚物、超枝化齐聚物等。

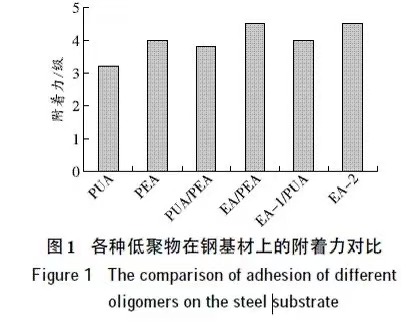

本人曾选用脂肪族聚氨酯丙烯酸酯(PUA)、聚酯丙烯酸酯(PEA)、聚氨酯丙烯酸酯与聚酯丙烯酸酯混拼(PUA/PEA)、环氧丙烯酸酯与聚酯丙烯酸酯混拼(EA/PEA)、环氧化油丙烯酸酯与聚氨酯丙烯酸酯混拼(EA-1/PUA)、酚醛环氧丙烯酸酯(EA-2)进行实验,其在钢基材上的附着力测试结果如图1所示。

由图1 可见:酚醛环氧丙烯酸酯(EA-2)、环氧丙烯酸酯与聚酯丙烯酸酯混拼(EA/PEA)对金属基材有更好的附着力,其中聚酯丙烯酸酯(PEA)刚固化时附着力较好,冷却后附着力稍变差,主要是因为聚酯类树脂固化收缩应力集中,导致附着力有所下降。

由于酚醛环氧丙烯酸酯本身黏度较大,而低黏度的聚酯丙烯酸酯和环氧化油丙烯酸酯对颜料的分散性、润湿性及耐热稳定性较好,综合上述测试结果,在最终的树脂选择时,考虑酚醛环氧丙烯酸酯配用低黏度的聚酯丙烯酸酯和环氧化油丙烯酸酯作为混合齐聚物,应该是比较好的选择。

2.1.2 活性稀释剂的选择

活性稀释剂是一种含可聚合官能团的有机小分子,在UV 固化涂料中不仅可溶解、稀释低聚物,调节体系的黏度,而且参与光固化过程,影响涂料的固化速度和固化膜的各种性能。

目前使用的活性稀释剂大多为丙烯酸酯类单体,根据分子中双键数目的不同,一般可将活性稀释剂分为:单官能、双官能和多官能3 类;从结构上可分为烷基丙烯酸酯、(甲基)丙烯酸羟基酯、带有环状结构或苯环的丙烯酸酯和乙烯基活性稀释剂。

UV 固化涂料常用活性稀释剂如表1所示。

活性稀释剂应选用较低收缩率、低黏度、表面张力较小的品种,这样有利于提高涂料在基材表面的附着力,而且对颜填料的润湿、分散性也较好,但是过多地使用低官能度的稀释剂会导致涂料的固化性能受到影响。

适当选择一部分多官能度的活性稀释剂来配用是必须的,并且会对涂膜的硬度、耐磨性和耐化学品性有明显的提升作用。多官能度活性稀释剂每个分子中都含有3 个或以上的活性基团,相对分子质量大,黏度高,收缩率也较大。

对多官能度丙烯酸酯稀释剂进行乙氧基化或丙氧基化,可有效改善其收缩率大的缺陷,而且黏度也相对有所降低。

2.1.3 附着力促进剂的使用

附着力促进剂能起到连接基材和涂层的桥梁作用。由于UV 固化涂料固化速度快,某些附着力促进剂分子往往来不及迁移到基材表面,从而失去增强附着力的作用,因此对附着力促进剂的选择尤为苛刻。目前市场上用得较多的是有机硅氧烷类和磷酸酯类附着力促进剂。

有机硅氧烷类附着力促进剂在金属表面作用时,通过燕尾楔效应以及与金属之间的相互作用力完成向金属表面的渗透,有机硅氧烷中的烷氧基可直接与金属表面氧化物反应形成共价键与配位键。

目前在UV 固化体系中引入磷酸酯基团主要有2种方法:一种是用磷酸酯类或含磷化合物对丙烯酸酯单体进行改性,但这类产品往往酸值较高,与光固化体系的相容性较差,而且价格极高;另一种是通过磷酸二酯与双酚A 二缩水甘油醚合成含磷二醇,再与异氰酸酯和丙烯酸羟基酯合成不同结构的含磷PUA。其可参与交联聚合,进入交联网络,对涂层在金属基材上的附着力有明显的提升作用。

涂料中的各组分与附着力促进剂之间可能存在一系列复杂的化学反应,故选择附着力促进剂时一定要注意涂料中各组分与附着力促进剂之间基团的匹配性。如果附着力促进剂参与反应对漆膜的内应力增加过多,则不利于涂层的附着。

2.2 UV 固化涂料在金属防腐体系中的涂层固化问题

由于颜填料是防腐涂料体系中不可或缺的组分,这严重影响了UV 固化涂料在该领域的推广应用。因为颜料的强烈吸光和反射作用,会屏蔽掉很多对光引发剂有效的紫外射线,导致体系固化速率大大降低,甚至不固化。

2.2.1 光引发剂的选择

UV 固化涂料常用的光引发剂大致分为两大类:一类是自由基型光引发剂,另一类是阳离子型光引发剂,其中自由基型光引发剂又可分为裂解型和夺氢型。

紫外线分为:短波紫外线(UV-C),波长为200~290 nm ;中波紫外线(UV-B),波长为290~320 nm ;长波紫外线(UV-A),波长为320~400 nm ;可见光(Visible light),波长为400~760 nm。工业生产一般使用长波UV(UV-A),色漆配方采用传统的1173 与184 引发剂在此波长的吸收范围会被遮挡而不被吸收引发,所以需要根据不同的颜料来选择不同的光引发剂。在有色涂料体系中,选择单酰基氧化磷和双酰基氧化磷类的引发剂对深层固化具有非常明显的效果。

比如TPO,819 引发剂就是这类引发剂中的商品化的代表产品,其最大吸收波长为380 nm,在可见光430 nm 区域还有吸收,因此特别适用于有色涂料体系的固化。

2.2.2 颜料对涂膜固化速度的影响

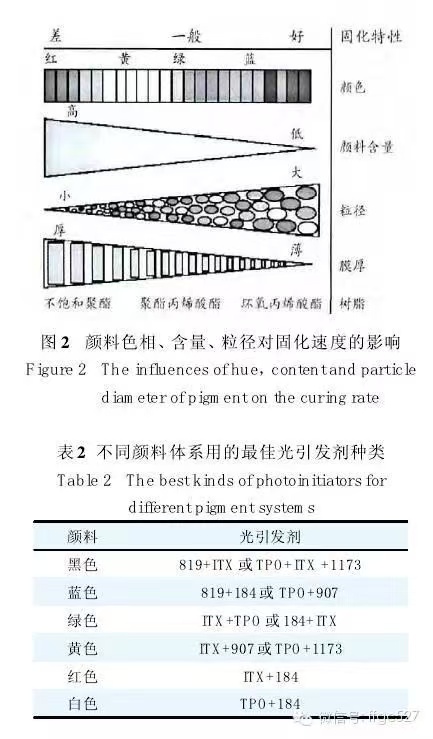

各色颜料对不同波长的光线有不同的吸收率,对紫外光的吸收率顺序一般为:黑色> 紫色> 蓝色>青色> 绿色> 黄色> 红色。但是在试验中发现,上述的紫外线吸收率顺序不能代表各色系涂层的UV 固化速度顺序。在实际配方中,红色和黄色的涂层一般固化性能较差。图2 为颜料色相、含量、粒径等对固化速度的影响规律。

无机颜料体系的固化速度会明显高于有机颜料体系,随着颜料用量的增加,涂膜的固化时间需要延长才能达到相同的硬度效果。通过试验得出了不同颜料相对应的理想引发剂种类,如表2所示。

2.2.3 UV 固化设备的发展

一般防腐蚀涂料都是在较大的工地场所进行施工,因此需要UV 固化设备能够灵活地搬运和转移。而传统的UV 固化机是以汞灯光源为主流,耗电高、成本高、升温高、体积大,不便于移动。目前市场上开始流行一种LED-UV 固化机,具有低电耗、长寿命、小型化、高应答性等优点。

LED-UV 固化机与普通汞灯相比,具有以下几点优势:

(1) 超长寿命:平均使用寿命可达60 000 h 以上。传统的汞灯、金属卤素灯光源的寿命一般为900 h左右;

(2) 冷光源:发热量小,可解决传统UV 固化设备发热量大、操作人员难以忍受的问题;

(3) 瞬间点亮:不需要预热即刻达到100% 功率紫外线输出,使用寿命不受开闭次数影响;

(4) 光度可调,光输出稳定,照射均匀,生产效率高。LED 紫外线面光源可根据不同固化材料调节发光强度,输出功率稳定,连续可调,而且能量集中,98% 以上的光输出都在紫外线波段主波峰集中,90%以上光输出集中在主波峰附近并且照射均匀,边缘和中心的照射强度变化小于3%。而传统的汞灯、金属卤素灯光源强度调节均有极限限制,而且会对灯具自身造成损耗,缩短灯具的寿命;

(5) 可定制有效照射区域,长度从20~1 000 mm。可以按照涂层颜色来选择不同波长的发射光源,以避开颜料对紫外线的吸收峰,并且配用相应的引发剂来达到理想的固化速度;

(6) 不含汞,也不会产生臭氧,是替代传统光源技术的一种更安全、更环保的选择;

(7) 能耗低,耗电量仅为传统汞灯式固化机的10%,能节约90% 电量;

(8) 维护成本几乎为零。体积小巧,配置灵活,搬运和移动方便。

2.3 金属防腐用UV固化色漆配方

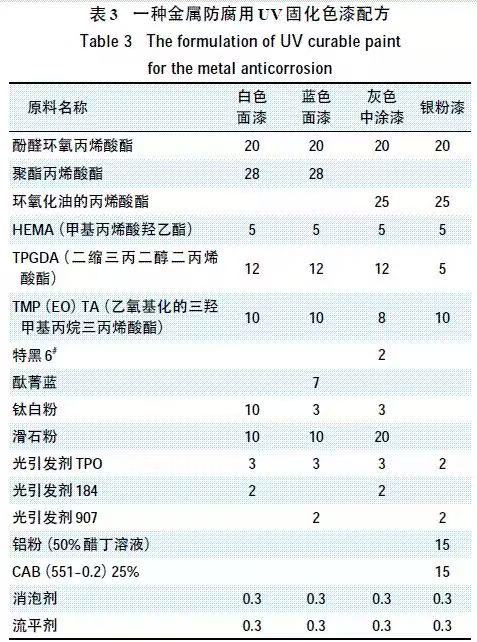

表3为研制的金属防腐用UV 固化色漆配方。

表3配方中使用的TPGDA 稀释能力强,可改善固化膜的柔韧性,HEMA 带有羟基,有利于提高对基材的附着力。其中的钛白粉和铝粉的加量比较关键,加量少会影响漆膜的遮盖力,加量多了遮盖力太强而影响漆膜的干性,这需要根据施工现场的施工涂层厚度和光固化机灯管能量来进行相应地调整。有色面漆的黏度可以通过加入单体和适量的惰性溶剂来进行调整,以方便涂装施工。

3·结语

我国涂料行业“十二五”发展规划中提出了明确的环保目标,即水性涂料、UV 固化涂料、粉末涂料、无溶剂涂料占涂料产量的80%,各种涂料中挥发性有机化合物(VOC)的含量在现有水平上下降50%,从上述分析中可以看出,UV 固化涂料的应用面很广,应是最好的环保节能的涂料品种之一。

我国虽然是UV固化丙烯酸树脂、单体和光引发剂的生产大国,但是在高技术含量的水性、粉末涂料品种中的应用大多处于实验室阶段,商品级高光波吸收、对色泽敏感的光引发剂等在我国还几乎是空白。

因此我国应以大力发展环保型涂料为契机,集中高校、科研院所、企业的力量分工合作、进行创新、突破关键技术,把UV固化涂料推向更加广阔的应用领域。

来源:UVEB大平台